难降解,难回收,制药废水处理路在何方?

近年来制药行业不断壮大,已取得了重大成就,但随之产生的制药工业废水成为困扰企业和政府的巨大难题。在2008年以前,制药行业没有全国统一的排污标准,执行的是1996版的《污水综合排放标准》2008年8月1日,国家环保部发布的《制药工业水污染物排放标准》(以下简称《标准》)正式实施。这是国家首个专门针对制药工业废水排放发布的环境新标准。《标准》细分为发酵类、化学合成类、提取类、中药类、生物工程类、混装制剂类等类别,并分别制定了标准,同时将启用“单位产品基准排水量”的概念检测企业排放的废水是否达标。生物药和原料药排污标准较以往有很大提高,水污染物排放限值也更为严格,其主要指标均严于美国标准。发酵类企业的COD、BOD和总氰化物排放要求与最严格的欧盟标准相接近,其中COD排放标准由首次征求意见时的150毫克/升,降到了120毫克/升,而更早之前《污水综合排放标准》的限值则为300毫克/升。经过两年过渡期,从2010年7月1日所有制药企业均按照《标准》执行。#《化学合成类制药工业水污染物排放标准》(GB21904-2008)#《生物工程类制药工业水污染物排放标准》(GB21907-2008)#《中药类制药工业水污染物排放标准》(GB 21906-2008)#《发酵类制药工业水污染物排放标准》(GB 21903-2008)按照《标准》要求,原料药行业的废水排放标准更严,企业排水若不达标则面临停产整顿。相关数据显示,能够达到制药行业水污染物排放新标准限值的制药企业数量相当少,其中化学合成类、发酵类、制剂类制药废水的达标率仅为9%、12%和30%。制药废水处理难,难在哪?制药废水的特点主要有水质各组分比例不稳定、成分复杂、有毒有害污染物浓度高、色度高、可生化性差及难降解物含量高等,此外水质和水量也非常不稳定。2021年,国家发展改革委、科技部、工业和信息化部等多部委共同发布了《关于推进污水资源化利用的指导意见》,积极推动工业废水资源化利用,提出“工业企业实现串联用水、分质用水、一水多用和梯级利用”。但是,制药企业由于产品种类和产量的日益增多,导致了废水种类、数量增多,且成分更为复杂,深度处理难度越来越大,实现回用也越来越困难。目前,常见的制药废水处理技术主要包括物理法、化学法、生物法3种。其中物理法包括均化、稀释、沉淀、上浮、过滤、浓缩结晶、吸附、萃取,反渗透等。化学法包括混凝沉淀、离子交换、电渗析、焚烧以及中和、氧化等化学反应。生物法则包括活性污泥、生物滤池等好氧处理法和厌氧处理法。面对不稳定、不规律、难降解的制药废水,单一技术的使用都不能很好的解决问题,往往需要不同工艺的配合使用,才能实现达标排放。如何解决制药废水处理的难题?制药废水深度处理过程中,难降解有机物常用到自由基氧化方法分解,实现污染物的开环、断链、去毒,再通过生化法将自由基氧化后的污染物进一步去除,实现废水深度处理,是一条非常经济、有效的路线。但是现在的自由基氧化法普遍存在效率低、能耗高、能源浪费等技术问题,且自由基氧化单项技术耦合及与生物氧化技术集成的研究还较少,简单的组合效果并不理想。因此,自由基氧化、生物氧化处理技术如何组合,满足不同水量、不同水质条件下的废水深度处理成为研究人员新的方向。通过研究光催化氧化、电催化氧化氧化、臭氧催化氧化技术原理、影响因素及催化机理,构建了多种催化氧化单元模块,并应用TOC、COD、GC-MS、LC-MS、HPLC、HS-GC等检测对多种特征污染物的降解过程进行了分析,构建组合工艺技术模型,研究人员开发了光电催化氧化装置及催化剂和臭氧-双氧水协同氧化装置及催化剂,形成了两条最优的自由基氧化与生物氧化结合的工艺集成路线。

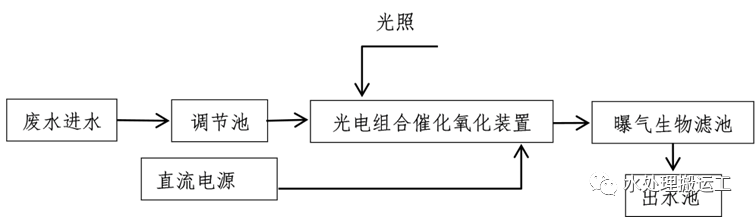

光电组合+曝气生物滤池工艺路线图

光电组合+曝气生物滤池工艺路线图

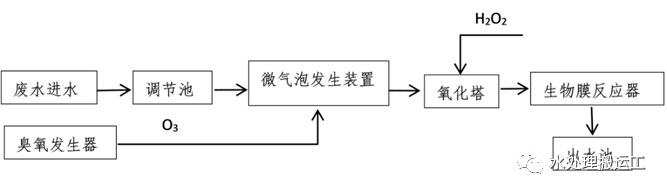

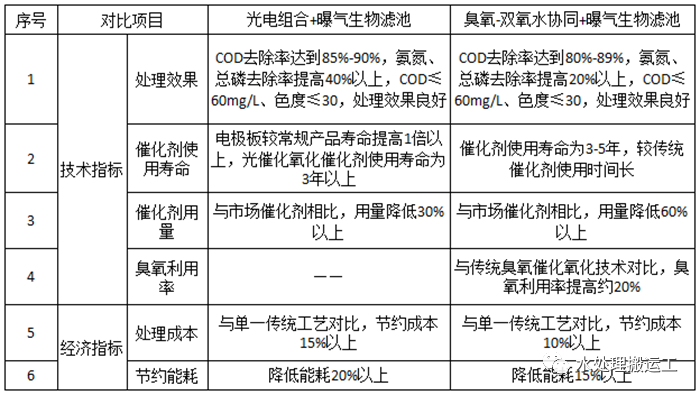

臭氧-双氧水协同+曝气生物滤池工艺流程# 结合电催化氧化和光催化氧化技术各自优点,降低处理能耗,提升处理效果。# 通过臭氧-双氧水协同技术中负载型催化剂的研究,结合其物理结构和性质,形成满足比表面积大且有适宜孔结构,延长催化剂使用寿命,提升催化利用率。# 研发新型复合填料曝气生物滤池,避免堵塞、填料板结,降低处理成本。# 集成工艺,综合处理效率高、净化效果好,降低运行成本。

臭氧-双氧水协同+曝气生物滤池工艺流程# 结合电催化氧化和光催化氧化技术各自优点,降低处理能耗,提升处理效果。# 通过臭氧-双氧水协同技术中负载型催化剂的研究,结合其物理结构和性质,形成满足比表面积大且有适宜孔结构,延长催化剂使用寿命,提升催化利用率。# 研发新型复合填料曝气生物滤池,避免堵塞、填料板结,降低处理成本。# 集成工艺,综合处理效率高、净化效果好,降低运行成本。

自由基氧化和生物氧化深度处理废水关键技术集成研究与应用,形成成套工艺,提高工艺整体处理效率,降低建设和运行成本,这对深度处理工业废水具有重要意义。

自由基氧化和生物氧化深度处理废水关键技术集成研究与应用,形成成套工艺,提高工艺整体处理效率,降低建设和运行成本,这对深度处理工业废水具有重要意义。