高浓度酸洗废水处理工程的改造

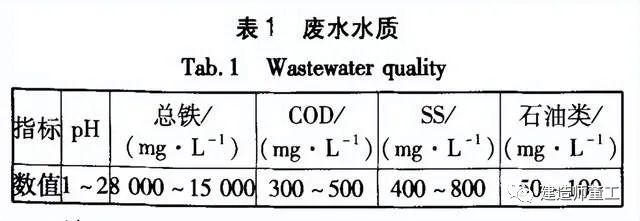

摘要:对机械厂原酸洗废水处理工艺存在的亚铁转化不彻底和Fe(OH),沉渣分离困难等问题进行了分析,提出了隔油/曝气氧化/压滤分离的改进工艺。运行实践表明,出水水质优于《污水综合排放标准》(GB/8978--1996)的一级标准,并实现了出水全部回用作厂区冲洗水。浙江台州机械厂以硫酸为清洗剂进行钢材酸洗,废水排放总量为100 m3/d,主要为酸洗槽母液和冲洗废水,废水中含有大量铁锈末、石油类物质、铁离子,pH值极低,并且水质、水量变化大。废水水质见表1。

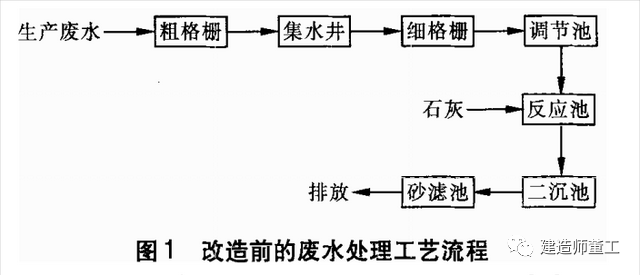

该厂地处台州科技工业园区,出水水质执行《污水综合排放标准》(GB 8978--1996)的一级标准,原有废水处理站的处理能力和出水水质都不能满足要求,必须对其进行改造。2.1原处理工艺原处理工艺见图1。

该厂地处台州科技工业园区,出水水质执行《污水综合排放标准》(GB 8978--1996)的一级标准,原有废水处理站的处理能力和出水水质都不能满足要求,必须对其进行改造。2.1原处理工艺原处理工艺见图1。

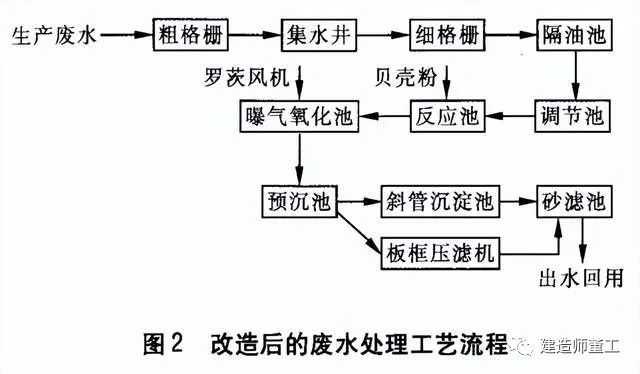

2.2存在的主要问题原工艺存在的主要问题:①没有采用曝气氧化的方式使亚铁转化为三价铁,造成加药量过大,浓废水呈污泥状。②采用常规沉淀池分离污泥状废水,易导致严重堵塞和分离困难。对机械厂酸洗废水水质和废水站实际运行状况进行分析后发现,亚铁转化不彻底和Fe(OH),沉渣分离困难是废水处理站出水不达标的主要原因。改造的主要思路是提高反应池的效率和加强固液分离效果。改造后的废水处理工艺流程见图2。

2.2存在的主要问题原工艺存在的主要问题:①没有采用曝气氧化的方式使亚铁转化为三价铁,造成加药量过大,浓废水呈污泥状。②采用常规沉淀池分离污泥状废水,易导致严重堵塞和分离困难。对机械厂酸洗废水水质和废水站实际运行状况进行分析后发现,亚铁转化不彻底和Fe(OH),沉渣分离困难是废水处理站出水不达标的主要原因。改造的主要思路是提高反应池的效率和加强固液分离效果。改造后的废水处理工艺流程见图2。

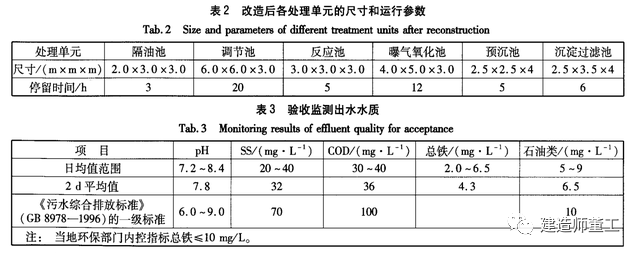

改造后的处理工艺增加了隔油池和曝气氧化系统,还引进了板框压滤机。改造后工艺的主要特点:①废水进调节池前先进行隔油处理,提高了后续工艺的处理效率,出水的石油类指标可以达到排放标准。②向反应池中投加贝壳粉(主要成分为碳酸钙),就地取材,降低了用药成本,提高了反应效率。在反应池中增加曝气氧化系统,将亚铁转化成三价铁沉淀而去除。当废水pH值为5.5时,Fe(OH),的溶解度最小;当pH值上升到12时,Fe(OH),重新溶解;当pH值为7.0~7.5时进行曝气,亚铁可迅速转化成三价铁,形成氢氧化铁沉渣而去除。③不溶性的铁氧化物以一种稳定的胶体分散形态悬浮在水中。由于胶体颗粒非常小,因而可阻止沉淀发生。此外,由于这些颗粒带有特殊的表面电荷,会引起相互排斥,因此难以凝聚成大颗粒。新生成的Fe(OH),具有密度小的特点,若停留时间短或缺少附加处理设施,则沉降困难。再者,由于废水浓度非常高,泥渣浓稠,常规沉淀池进行固液分离困难。因此,在预沉池后引进板框压滤机,预沉池的上清液直接进入斜管沉淀池,下层泥渣较浓部分则通过板框压滤机压滤后进入砂滤池,这样就保证了固液分离效果,提高了废水处理效率。改造后处理单元的尺寸和运行参数见表2。连续运行3个月后,当地环保部门进行了水样监测和工程验收,监测结果见表3。

改造后的处理工艺增加了隔油池和曝气氧化系统,还引进了板框压滤机。改造后工艺的主要特点:①废水进调节池前先进行隔油处理,提高了后续工艺的处理效率,出水的石油类指标可以达到排放标准。②向反应池中投加贝壳粉(主要成分为碳酸钙),就地取材,降低了用药成本,提高了反应效率。在反应池中增加曝气氧化系统,将亚铁转化成三价铁沉淀而去除。当废水pH值为5.5时,Fe(OH),的溶解度最小;当pH值上升到12时,Fe(OH),重新溶解;当pH值为7.0~7.5时进行曝气,亚铁可迅速转化成三价铁,形成氢氧化铁沉渣而去除。③不溶性的铁氧化物以一种稳定的胶体分散形态悬浮在水中。由于胶体颗粒非常小,因而可阻止沉淀发生。此外,由于这些颗粒带有特殊的表面电荷,会引起相互排斥,因此难以凝聚成大颗粒。新生成的Fe(OH),具有密度小的特点,若停留时间短或缺少附加处理设施,则沉降困难。再者,由于废水浓度非常高,泥渣浓稠,常规沉淀池进行固液分离困难。因此,在预沉池后引进板框压滤机,预沉池的上清液直接进入斜管沉淀池,下层泥渣较浓部分则通过板框压滤机压滤后进入砂滤池,这样就保证了固液分离效果,提高了废水处理效率。改造后处理单元的尺寸和运行参数见表2。连续运行3个月后,当地环保部门进行了水样监测和工程验收,监测结果见表3。

由表3可知,改造后出水水质优于《污水综合排放标准》(GB 8978--1996)的一级标准,已经达到《城市污水再生利用城市杂用水水质》(GB/T18920--2002)的道路清扫、绿化标准,全部出水都可回用作厂区冲洗水。①改造工程直接投资为95万元,其中土建为25万元,设备为70万元。②直接运行费用为12.9元/m3(电费为0.6元/m3,药剂费为12元/m3,人工费为0.3元/m3)。6.1 经验①采用贝壳粉作药剂,可就地取材,价格便宜,药剂只与酸发生反应,而不与其他金属离子作用,用量小,碾成粉末后投加,反应速度快,效率高。②在pH值为7.0~7.5时进行曝气,亚铁转化成三价铁效率最高。③采用压滤机对预沉池的下层混合液进行固液分离,效果好。6.2教训①在线酸度计的电极容易结垢,若不经常清洗,容易造成pH值偏差,影响处理效果。②保证充足的供氧量,使沉渣以三价铁为主。否则,亚铁沉渣会缓慢氧化,随之发生酸化,释放出可溶性铁。

由表3可知,改造后出水水质优于《污水综合排放标准》(GB 8978--1996)的一级标准,已经达到《城市污水再生利用城市杂用水水质》(GB/T18920--2002)的道路清扫、绿化标准,全部出水都可回用作厂区冲洗水。①改造工程直接投资为95万元,其中土建为25万元,设备为70万元。②直接运行费用为12.9元/m3(电费为0.6元/m3,药剂费为12元/m3,人工费为0.3元/m3)。6.1 经验①采用贝壳粉作药剂,可就地取材,价格便宜,药剂只与酸发生反应,而不与其他金属离子作用,用量小,碾成粉末后投加,反应速度快,效率高。②在pH值为7.0~7.5时进行曝气,亚铁转化成三价铁效率最高。③采用压滤机对预沉池的下层混合液进行固液分离,效果好。6.2教训①在线酸度计的电极容易结垢,若不经常清洗,容易造成pH值偏差,影响处理效果。②保证充足的供氧量,使沉渣以三价铁为主。否则,亚铁沉渣会缓慢氧化,随之发生酸化,释放出可溶性铁。

- 上一篇:对几种含酚废水处理技术的简单评价

- 下一篇:我的爸爸是做环保的……